Таке вентиляційно-очисне обладнання дозволяє економно та результативно підтримувати гігієну повітряних мас у робочих приміщеннях, що значною мірою мінімізує згубний вплив на загальне здоров'я, імунітет персоналу, а особливо органи дихання. Крім цього, знижується ризик НС (вибухів, займань тощо), спрощується повсякденна експлуатація загальної вентиляційної мережі підприємства.

Конструктивні особливості обладнання

Аспіраційні установки - це не прості пристрої, які включають такі конструкційні деталі:

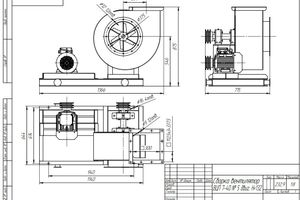

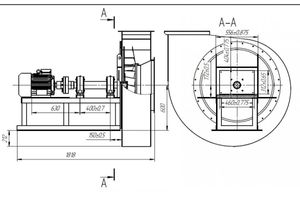

- пилові вентилятори (забезпечують негативний тиск у вентиляційному комплексі);

- фільтри (відповідають за відділення м'яких деревних частинок та інших небажаних включень у повітряних масах приміщень);

- мережа трубопроводів (виготовляються із сталевого сплаву або полімерного матеріалу);

- резервуарів – силосів, бункерів та інших ємностей (необхідні для збирання та спрощеного подальшого усунення забруднень).

Для підприємств, що спеціалізуються на обробці деревної сировини, зазвичай закуповуються системи вентиляційного очищення таких видів:

- Моноблочні. Такі пиловловлювачі бувають різної продуктивності, але максимальний поріг, як правило, не перевищує 30 тис. м3/год. Підходять для різного обладнання, мобільні, що дозволяє за необхідності переносити установку на нову локацію. Мають спеціалізовані мішки або резервуари для збирання відфільтрованих частинок.

- Модульні. Це складні за конструкцією агрегати, які конструюються за індивідуальними замовленнями виробництв. Для їх створення ґрунтуються на плані розміщення технологічних потужностей об'єкта, а при виникненні необхідності транспортування системи буде потрібно перерахунок, заміна аспірації відповідно до змін.

Виходячи з особливостей підприємства та його виробничих умов, підбирається варіант конструкції вентиляційно-очисної системи.

Нюанси підбору

Обладнання категорії ділиться на групи залежно від методики нагнітання повітряного потоку:

- напірні;

- вакуумні.

За методом фільтраційного очищення бувають:

- циклонні;

- на основі фільтраційного матеріалу.

При цьому останній різновид має свої підтипи за способом регенерації фільтруючих рукавів:

- вібраційні;

- зі стисненим повітрям;

- з продувним вентилятором-візком.

Перед тим, як підібрати модель мережі, варто врахувати, що з кожним роком посилюються норми, що висуваються до аспірації на підприємствах. Така тенденція пояснюється кількома причинами:

- Збільшення кількості дрібних частинок у відфільтрованих забрудненнях.

- Швидкість обробки деревини постійно збільшується.

- Посилення санітарно-гігієнічного контролю.

- Спрямованість виробництва на енергозберігаючі технології для економії витрат на енергію.

У зв'язку з цими віяннями пристрої циклонного типу в країнах ЄС уже не встановлюються. Незважаючи на їхню простоту в роботі, невибагливість в обслуговуванні, доступну ціну, такі агрегати використовують на 30-50% більше електрики, на відміну від прогресивніших моделей. Аспірація з функцією рекуперації потоку (повернення очищених мас до приміщень для зниження витрат на опалення) більш економічна і зручна в експлуатації, тому що на відміну від циклонів дає кращі результати в роботі. Циклонні системи, навіть за наявності рекуперації, не дають потрібної гігієнічності повітря через високий рівень домішок у ньому.

Окрім цього, в сучасних комплектаціях використовуються фільтри з нетканих і тканих атласних поліестерів матерій, а такі екземпляри при грамотному застосуванні можуть зберігати придатність десяток років. У зв'язку з цим у цій статті ми розглядатимемо обладнання за типом моноблоки та модулі на базі фільтрів, а також проміжні станції та резервуари з групою фільтрів.

Варто відзначити! Головне правило при підборі установок вентиляційної очистки даного типу – ndash; аспірація має давати максимально високий результат видалення забруднень.

Підбір обладнання для малих виробництв

Сучасні деревообробні підприємства, особливо засновані на орендованих та реконструйованих приміщеннях, які мають обсяг аспірації до 15-20 м3/год, можуть комплектуватись агрегатами прямо в цехах. Такі прилади монтуються поблизу верстатів у кількості 1-2 штуки. Частки, що видаляються, відсіюються в спеціальні резервуари, звідки вручну витягуються і транспортуються на склад або місця відвантаження.

Системи цього типу призначаються в основному для фільтрації повітря від тирси, стружки на об'єктах, що займаються обробкою натурального дерева. Вони не підходять для видалення м'яких відходів, що залишаються дерев'яними матеріалами (ДСП, МДФ і т.п.) або забруднень внаслідок шліфування. Так як в останніх випадках повітряні включення містять клей, абразив, пил оздоблювальних покриттів, то фільтр з тканини буде швидко засмічуватися, що призведе до його низької ефективності та необхідності заміни. Такі відходи взагалі важко ліквідовуються із робочих зон, і все технологічне оснащення (включаючи навіть ріжучі прилади) швидко зношується. Небажані частинки повітря в результаті стають причиною зниження якості продукції та погіршення санітарно-гігієнічних умов праці для співробітників.

Увага! Заборонено застосовувати фільтрувальні установки для виведення лакофарбового пилу, оскільки сильно підвищується ризик виникнення спалахів на підприємстві, тоді як рівень чистоти повітря знижується.

До переваг фільтрувальних агрегатів відносять: доступну ціну та можливість почергового підключення обладнання. Це робить їх потрібними для маленьких об'єктів деревообробки, які мають малий оборотний капітал. Але при розширенні виробництва обсяги забруднень збільшуються, тому для мінімізації ризиків зниження продуктивності та якості продукції виникає необхідність переходу на модульні системи. Зміни можуть стосуватися як повністю всього підприємства, так і лише цехів, де блоки не можуть забезпечити необхідний рівень гігієнічності.

Підбір обладнання для середніх та великих виробництв

Для об'єктів деревообробки більших масштабів далекоглядно використовувати установки вакуумного та напірного типу, які не мають функції накопичення відфільтрованих частинок. За допомогою автоматизованого вивантаження або пневматичного транспортування забруднення з фільтраційного обладнання відправляються в накопичувач або на паливний склад (для живлення котла, що утилізує). На великих та середніх підприємствах, найчастіше, передбачено власну котельню, яка функціонує на зібраних деревних відходах. Так як у половині випадків утворюються надлишки, доцільно виробляти паливні брикети, пелети. Так досягається:

- висока економічність виробництва;

- пожежна безпека;

- екологічність;

- економія на складських приміщеннях.

У європейських країнах на підприємствах, основна спеціалізація яких обробка деревини та виготовлення меблів, як правило, передбачена централізована мережа. У РФ є деякі представники, які вважають, що дане оснащення – це лише додатковий пристрій, який не завжди потрібний. Однак така економія на закупівлі обладнання – ndash; непродуманий крок. Модернізація та вдосконалення потужностей є невід'ємною частиною розвитку бізнесу. Тому в будь-якому випадку надалі доведеться вдосконалити систему, яка не здатна впоратися зі зростаючим обсягом забруднень.

Саме тому важливо передбачити універсальну аспірацію, яка в майбутньому не вимагатиме багато вкладень на її реконструкцію, зміни. Крім цього важливо знати, що таке обладнання – ndash; обов'язковий елемент тривалої та якісної роботи іншого недешевого обладнання в цехах та запорука економії енергії, безпеки об'єкта.

На сьогоднішній день багато підприємств з обробки деревини стикаються зі складнощами у питаннях накопичення та зберігання відфільтрованих частинок для подальшого їх перетворення на брикети або пелети, спалювання в печах. Ці проблеми зазвичай спровоковані недостатньою кількістю місця.

У станціях, що фільтрують, накопичення забруднень немає. Тому постає питання: куди їх подіти? Відповідь є: потрібно обладнати складське зберігання відкритого типу або монтувати резервуар – силос об'ємом від 30 до 1000 м3. Другий варіант більш зручний, оскільки позбавить зайвих проблем.

У європейських країнах популярні силоси, які включають:

- фільтр з регенерацією імпульсним продуванням або вібруванням;

- бункерний накопичувач.

Таке прогресивне рішення забезпечить підключення вентиляторів (від 1 до 4) залежно від необхідного для очищення об'єму повітря. Якщо підприємство почне розширюватися і обладнання стане більше, нові пристрої можна буде підключати до

Чим більший обсяг накопичувача, тим рідше потрібно його відвантажувати. Але через великі обсяги частинок потрібен ворошитель, який не дасть вмісту спресуватися, злежатися. Це надалі полегшить розвантаження.

Для шліфувальних та оздоблювальних цехів будуть потрібні свої установки очищення повітря, але у всіх конструкціях у будь-якому випадку потрібні: іскрогасники та апарати пожежогасіння.

Початковий етап робіт з вибору систем: з чого варто починати підбір

Для того, щоб обладнання давало очікуваний результат і відповідало параметрам самого підприємства, важливо заздалегідь провести розрахункові роботи. Такі процедури проводить спеціаліст. Тільки кваліфіковані компанії, які спеціалізуються на вентиляції та кондиціонуванні, можуть зробити все грамотно.

Щоб переконатися у професіоналізмі обраної організації, яка проводитиме розрахунок, перегляньте приклади виконаних нею робіт та відвідайте кілька об'єктів. Це допоможе зрозуміти, наскільки сумлінні та компетентні співробітники, і наскільки добре вони знають свою роботу.

Для здійснення розрахункової частини потрібно:

- ТЗ на проект;

- схема об'єкта з розмірами;

- генеральний план цехів;

- список обладнання з описом характеристик;

- режим роботи установок, верстатів.

Тільки з урахуванням цих точних даних можна вибрати потрібну систему аспірації та її конструктивні особливості.

Важливо! Велике значення мають вигляд і склад частинок, що видаляються, і розрахункова кількість забруднень з однієї одиниці техніки.

Також потрібно визначити зону монтажу та вказати спосіб видалення отриманих мас (спалюються або переробляються), передбачуваний вид складського зберігання (відкритий або резервуар).

Трохи про повітропроводи

Для вентиляційно-очисних мереж підходять прямошовні труби із сталі з антикорозійним покриттям. Параметри стінок – 0,5-2,0 мм. Наявність додаткових ребер жорсткості – це обов'язковий пункт, особливо якщо діаметр трубопроводу від 40 см.

Також підходять гнучкі труби з армуванням, виготовлені з полімерів. Вони можуть встановлюватися в зонах підведення рухомих механізмів оснащення. По діаметру вони підбираються у точній відповідності до приймача, щоб гарантовано не знижувався тиск і швидкість.

Аналіз ефективності очисно-витяжної установки

Зрозуміти, наскільки ефективно працює аспірація – важливий аспект всієї організації роботи. Для цього необхідно провести аналіз повітря у виробничих цехах. Високий вміст небажаних домішок буде сигналом про те, що система працює некоректно і не справляється з поставленими перед нею завданнями.

Фактори, що впливають на рівень результативності очисної системи:

- технічний стан обладнання;

- параметри повітроводів;

- герметичність мережі;

- довжина гофрованих труб гнучкого типу;

- наявність засмічень труб (виникають при неписьменному розрахунку діаметрів або порушення правил монтажу).

Важливо! Необхідно систематично та регулярно відстежувати якості повітря та рівень його гігієнічності на виробництві. Для цього знадобиться графік проведення сервісу, профілактики. Така організація догляду за аспірацією дозволить підтримувати працездатність системи, своєчасно виявляти неполадки і проводити оновлення і ремонт розхідників, що зносилися, що вийшли з ладу запчастин.

Компанія ВЕНТ АЛЬЯНС пропонує високоякісне обладнання для аспірації підприємств та надає кваліфіковану підтримку у виборі обладнання. Ми маємо вигідні умови, швидка доставка, приємні ціни на обладнання. Дізнатися подробиці та розпочати співпрацю можна за контактами на сайті.

проміжних станцій очищення, а відфільтровані відходи будуть подаватися в силос.